5 conseils pour prendre en main de nouveaux matériaux sur votre imprimante 3D FDM dépôt de fil

La prise en main de nouveaux filaments thermoplastiques est une problématique rencontrée par tous les possesseurs d’imprimantes à dépôt de fil. Que vous souhaitiez réaliser des pièces en PLA, ABS ou encore PEEK renforcé par des fibres de carbone, cette étape cruciale dans la maîtrise du procédé peut s’avérer à la fois chronophage et fastidieuse pour qui n’est pas familier avec la technologie dépôt de fil (aussi appelée FDM pour Fused Deposition Modeling).

Que ce soit sur le plan mécanique ou paramétrique, optimiser la prise en main d’un nouveau matériau sur ce procédé nécessite l’application de quelques règles qui structurent la démarche à suivre et les principaux points d’attention. Voici nos 5 conseils pour faciliter la prise en main de votre nouveau matériau.

1. Déterminez la plage de température d’extrusion de votre matériau

L’acquisition d’un nouveau filament polymère sur des sites tels que Filimprimante3D ou encore Grossiste3D s’accompagne habituellement d‘une fiche technique matériau donnant des informations cruciales sur les paramètres principaux nécessaires à la mise en forme du matériau. On retrouve parmi ces paramètres la température d’extrusion, la température de lit et la vitesse d’impression.

Cependant, trois cas de figures surviennent régulièrement :

- Vous ne disposez pas de documents informatifs sur les plages de variation de ces paramètres.

- Votre machine n’est pas adaptée aux valeurs indiquées par le fournisseur.

- Vous souhaitez affiner votre connaissance du matériau en déterminant les plages de variations précises adaptées à votre matériel.

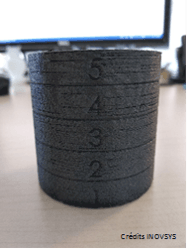

Dans chacun de ces cas, la démarche à suivre reste la même : commencez par rassembler des informations sur le matériau que vous utilisez. Tour de test en température PEKK CF évolution de la température en fonction de la hauteur

Le premier paramètre à configurer est la température d’extrusion. Pour cela, il est important de connaitre le point de fusion de votre matériau. Vous pouvez ensuite charger le filament dans votre machine en augmentant progressivement la température autour de ce point de fusion. Observez la température minimum à partir de laquelle le matériau s’extrude, et la température maximum à laquelle votre matériau se détériore. Vous déterminez ainsi la plage de travail de votre matériau.

2. Calibrez mécaniquement votre imprimante

Une fois la température d’extrusion optimale déterminée, il est maintenant temps de calibrer la planéité de votre plateau et la hauteur de votre buse par rapport à celui-ci.

Cette étape est primordiale avant toute production sur procédé FDM car elle est déterminante dans l’accroche de votre première couche au plateau. Commencez donc par utiliser les outils mis à votre disposition (jeu de cales, programmes de nivellement, auto calibration machine…) afin de garantir une bonne planéité sur la zone de fabrication, ainsi qu’une hauteur de buse adaptée à votre hauteur de couche.

3. Calibrez les autres paramètres principaux pour votre matériau

Dans un premier temps, configurez votre température de lit sur une valeur de référence en fonction du matériau étudié. La température du support de fabrication a 2 fonctions principales qui sont les suivantes :

-

Limiter les gradients thermiques dans votre pièce lors de la dépose du filament

-

Assurer une bonne adhésion de la première couche

Ainsi, la température de lit doit être une valeur légèrement en dessous de la température de transition vitreuse de votre matériau, aussi appelé Tg. Cette manipulation permettra à votre plateau de remplir au mieux sa première mission tout en garantissant la cohésion de votre pièce. L’adhésion de la première couche dépend également du type de revêtement appliqué à votre plateau. Il existe différents revêtements qui permettront de mettre en place une cohésion mécanique ou chimique entre votre pièce et votre support.

Il est désormais temps de calibrer la vitesse d’impression. Ce paramètre est intimement lié à votre température d’extrusion. Pour une calibration optimale, choisissez une pièce à géométrie extrêmement simple, fixez tous vos paramètres de fabrication, et faites varier votre vitesse d’impression progressivement. Vous pouvez ainsi calibrer une plage de vitesses d’impression intéressantes en fonction de votre température d’extrusion.

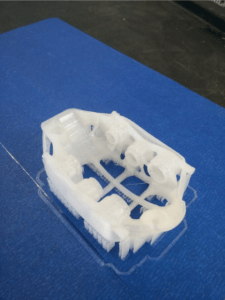

Etrier de frein de F1 miniature en PLA

Etrier de frein de F1 miniature en PLA

4. Optimisez vos paramètres secondaires

Les autres paramètres liés au procédé FDM peuvent être optimisés à posteriori de la même manière. Il est important cependant de se conformer à une géométrie type, simple et une variation progressive pour chaque paramètre.

Calibrez ainsi votre hauteur de couche, votre température de lit, ainsi que tous autres paramètres influents dans l’obtention des propriétés principales relatives à l’application de votre pièce.

5. Pour aller plus loin

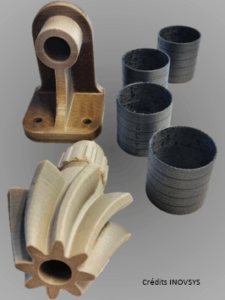

Afin de perfectionner votre maîtrise du matériau, nous vous invitons à tester vos jeux de paramètres sur des géométries à complexité croissante. Dans le cas d’une recherche de haute performance, d’autres paramètres devront alors être intégrés à la démarche tels que le système de chauffe, la caractérisation du fil, ou encore l’optimisation de la buse d’impression.

Enfin, n’oubliez pas le but recherché, précision dimensionnelle, tenue mécanique, tenue en fatigue… la méthode de prise en main et les moyens de contrôle dépendent des objectifs. Un plan d’expérience adapté au besoin recherché permettra d’aboutir plus rapidement à la paramétrie machine optimale.

Contactez notre équipe pour plus d’informations sur la prise en main de vos matériaux complexes.

Apprenez en plus sur le procédé FDM et sur les bonnes pratiques à mettre en place via nos articles dédiés et nos formations personnalisées à vos besoins.

Pièces en matériaux hautes performances (PEEK, PEKK CF)