L’impression 3D : une technologie au cœur de l’industrie du futur

Une technologie née dans les années 1980

L’impression 3D, également appelée fabrication additive, est apparue dans les années 1980 avec l’invention de la stéréolithographie (SLA). À ses débuts, elle était principalement utilisée pour le prototypage rapide, permettant aux ingénieurs de visualiser et tester des concepts avant leur fabrication finale. Depuis, cette technologie a connu une évolution spectaculaire. Elle est aujourd’hui capable de produire des pièces fonctionnelles, complexes et personnalisées, dans une grande variété de matériaux, et s’impose comme un outil de production industrielle à part entière.

Les principaux procédés d’impression 3D

L’impression 3D regroupe plusieurs technologies, chacune adaptée à des besoins spécifiques :

- SLA (Stéréolithographie) : Ce procédé utilise un laser pour durcir une résine liquide couche par couche. Il permet d’obtenir des pièces très précises, avec une excellente qualité de surface, idéales pour le prototypage visuel ou les applications médicales.

- FDM (Dépôt de Filament Fondu) : Le matériau, généralement un plastique thermoplastique, est fondu puis extrudé à travers une buse pour former la pièce. C’est la technologie la plus répandue, notamment pour le prototypage rapide et les pièces de grande taille à faible coût.

- SLS (Frittage Sélectif par Laser) : Une poudre polymère est fusionnée localement par un laser pour former la pièce. Ce procédé ne nécessite pas de structures de support et permet de produire des pièces robustes et complexes.

- DMLS / SLM (Fusion Laser sur Lit de Poudre Métallique) : Similaire au SLS, mais avec des poudres métalliques. Il est utilisé pour fabriquer des pièces mécaniques très résistantes, notamment dans l’aéronautique, le médical ou l’automobile.

- Binder Jetting / MoldJet : Cette technologie consiste à déposer un liant ou une pâte métallique dans un moule jetable, couche par couche. Après démoulage, les pièces sont frittées pour obtenir leur densité finale. Elle est particulièrement adaptée à la production en série de pièces métalliques ou céramiques.

Les secteurs qui utilisent le plus l’impression 3D

L’impression 3D est aujourd’hui utilisée dans de nombreux secteurs industriels, chacun exploitant ses avantages pour répondre à des besoins spécifiques :

- Aéronautique et spatial : Les pièces imprimées en 3D permettent de réduire le poids des composants tout en disposant du niveau de résistance requis. Elles sont également produites pour accélérer les cycles de développement et pour les outillages.

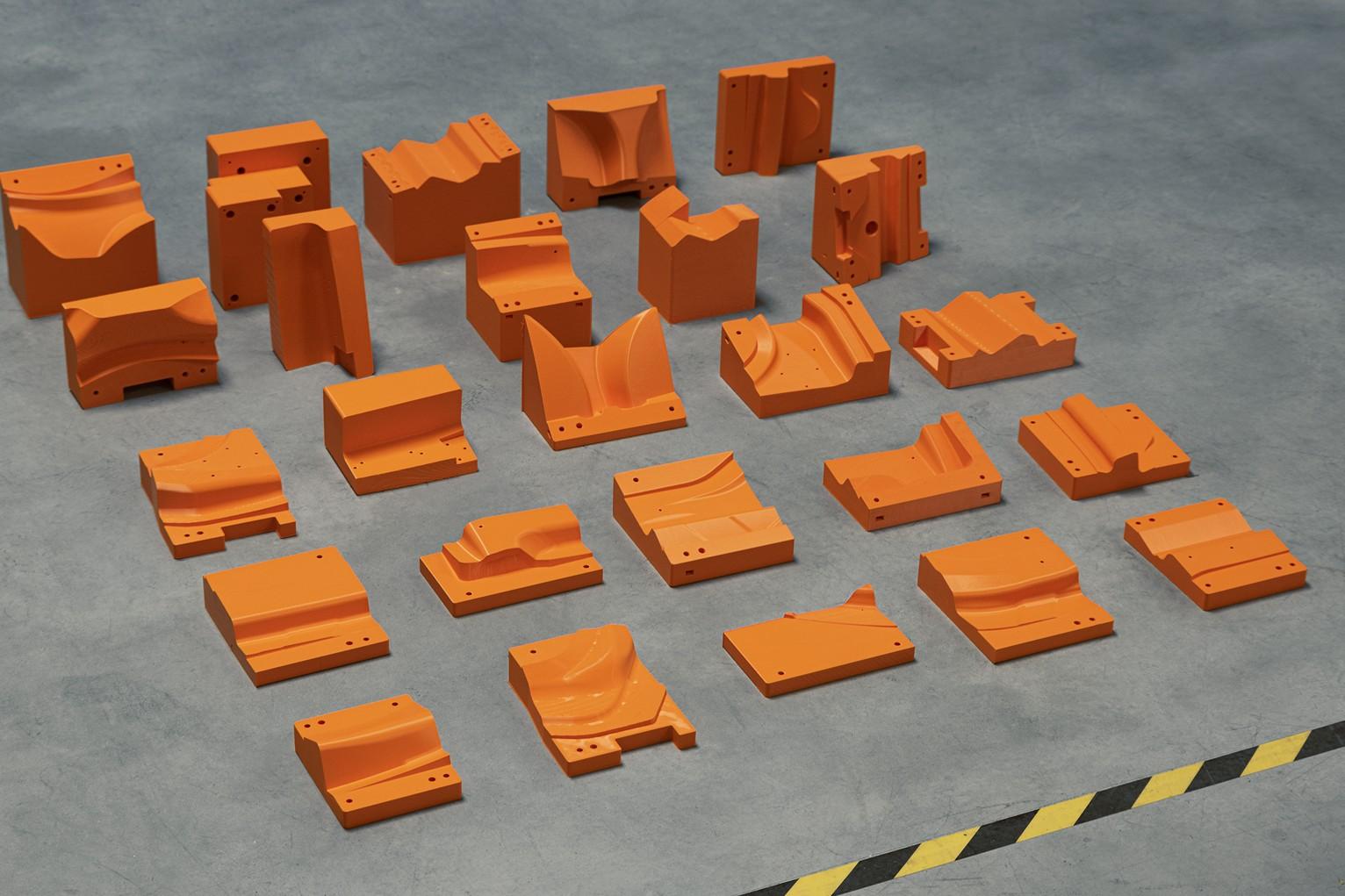

- Automobile : L’impression 3D est utilisée pour le prototypage rapide, la fabrication d’outillages spécifiques, et de plus en plus pour la production de pièces finales personnalisées ou en petites séries.

- Médical : Grâce à la personnalisation permise par la fabrication additive, il est possible de produire des implants sur mesure, des guides chirurgicaux ou des prothèses parfaitement adaptés à chaque patient.

- Industrie et outillage : L’impression 3D permet de fabriquer des moules, gabarits, pièces de maintenance ou de rechange, fréquemment plus rapidement et à moindre coût que les méthodes traditionnelles.

- Luxe et design : Bijoux, montres, objets décoratifs ou accessoires de mode peuvent être créés avec une grande liberté de forme et un haut niveau de détail.

- Éducation et recherche : Les établissements de formation et les laboratoires utilisent l’impression 3D pour modéliser des concepts, tester des idées et accélérer l’innovation.

Des cas d’usage concrets et emblématiques

- GE Aviation a développé des injecteurs de carburant imprimés en 3D pour ses moteurs d’avion. Ces pièces, plus légères et plus performantes, ont permis de réduire la consommation de carburant tout en augmentant la fiabilité.

- Audi utilise l’impression 3D pour produire des outils de montage sur mesure, ainsi que des pièces de carrosserie pour ses véhicules de série ou ses prototypes.

- Dans le domaine médical, des implants crâniens ou dentaires sont fabriqués sur mesure à partir de scanners 3D, garantissant une adaptation parfaite à l’anatomie du patient.

- LVMH et d’autres acteurs du luxe exploitent l’impression 3D pour créer rapidement des prototypes de flacons de parfum, de pièces de joaillerie ou d’accessoires, tout en conservant un haut niveau de finition.

Crédits GE

Les avantages concrets de l’impression 3D

-

Allègement des pièces : réduction du poids sans compromettre la résistance mécanique, idéal pour l’aéronautique, l’automobile ou le sport.

-

Réduction des délais de fabrication : passage direct du fichier numérique à la pièce physique, sans outillage ni moule.

-

Diminution des coûts de prototypage : itérations rapides et économiques, même sur des géométries complexes.

-

Production à la demande : fabrication uniquement des pièces nécessaires, au moment voulu, sans surstock.

-

Réduction des stocks : remplacement des pièces obsolètes ou rares par impression à la demande.

-

Liberté de conception : création de formes complexes, optimisées topologiquement, impossibles à réaliser en usinage traditionnel.

-

Personnalisation de masse : adaptation des pièces à chaque utilisateur ou application, sans surcoût.

-

Intégration de fonctions multiples : réduction du nombre de composants en intégrant plusieurs fonctions dans une seule pièce.

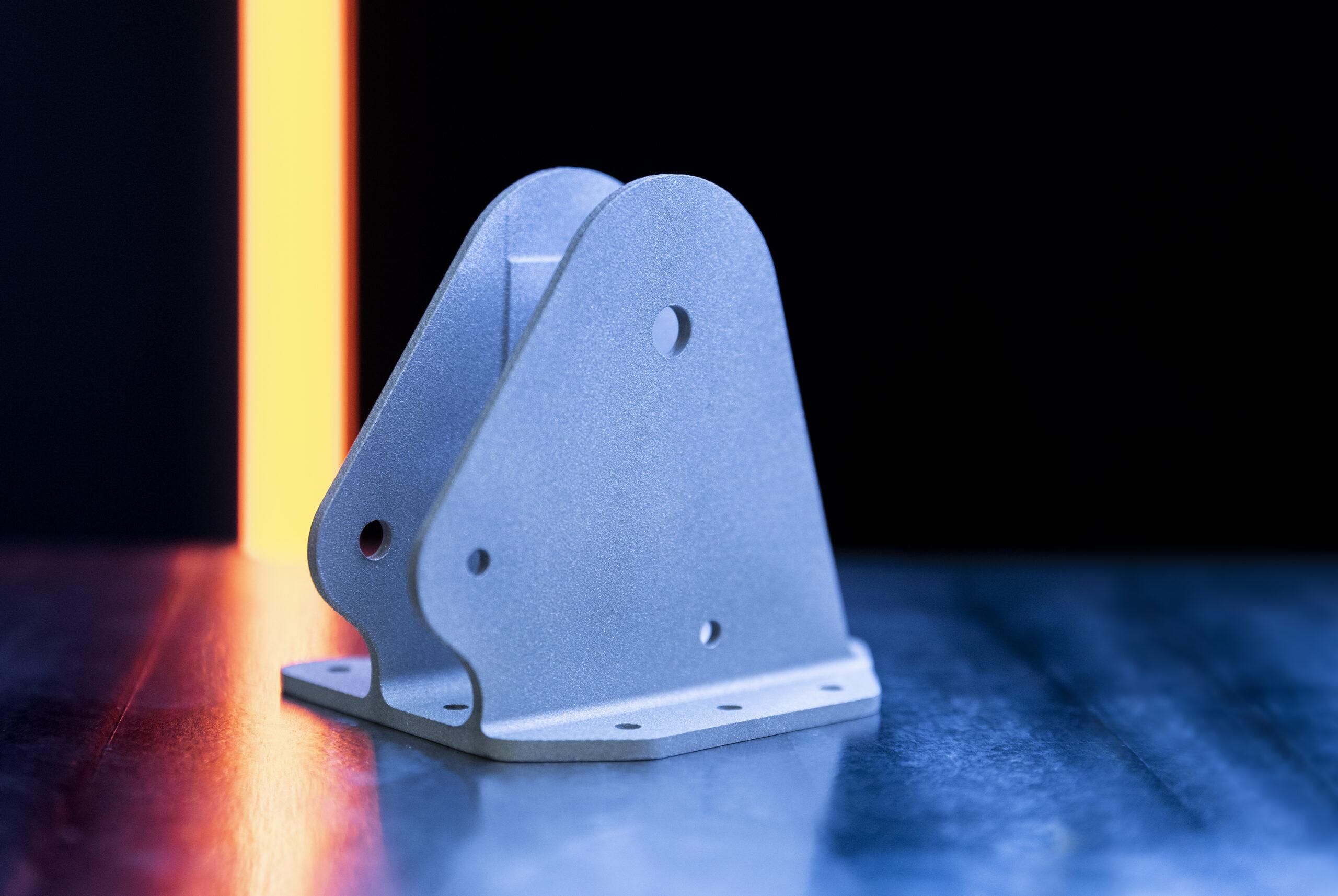

Inovsys, votre partenaire en fabrication additive

Chez INOVSYS, nous mettons notre expertise en impression 3D au service de vos projets industriels. Grâce à notre maîtrise des différents procédés et matériaux, nous vous accompagnons de la conception à la production, en vous proposant des solutions sur mesure, innovantes et compétitives. Que vous soyez dans l’aéronautique, le médical, les énergies, l’automobile ou tout autre secteur, nous vous aidons à tirer le meilleur parti de la fabrication additive.